六大核心技术

1)精细化酶法提取技术

胶原的提取过程中,如何通过各种技术手段保持其从组织中溶解出来同时保持胶原完整的三螺旋结构和胶原的活性,对保证胶原及其下游系列产品的安全性和有效性是非常关键和重要的。目前,产业化胶原的提取方法主要是酸法和酶法。酸法提取胶原快速,可保持胶原结构,但得率低、效率低,且胶原的端肽得到保留,存在较高免疫原性风险。常规酶法提取胶原的得率和效率较酸法有很大提高,且蛋白酶可切除、消化胶原的端肽,同时也能消化三螺旋结构被破坏或部分破坏的胶原分子,降低胶原的免疫原性。但采用酶法提取胶原时,各种酶解条件的控制,对所制备胶原的结构完整性、稳定性、提取的得率等方面都有很大的影响。

端肽酶切图

公司自主研发的精细化酶法提取技术可有效解决现有胶原提取技术易破坏三螺旋结构、产率低等行业技术痛点,主要技术特征包括:

①精细化的酶解提取工艺参数,形成可批量放大的、稳定的提取技术,所提取胶原维持了其天然构象和生物活性。

②原料低温机械化处理,既能增加反应接触面积,得到易于反应的跟腱纤维,缩短反应时间和提高产率,又保护胶原的生物活性。

③采用自主研发的定量分析技术,用于具有生物活性的胶原原液进行分子量测定、端肽去除检测和三螺旋结构鉴定和对生产工艺的验证,有效保证产品质量稳定。

2)高纯度胶原制备技术

胶原的纯度是其关键性能指标之一,直接影响到其应用范围以及下游产品的安全性、有效性。纯度越高,胶原的质量越好,代表胶原的制备过程技术水平越高。在胶原制备过程中,需要采用盐析、透析纯化等工艺,以获得高纯度的胶原。目前常用的盐析、透析纯化工艺存在周期长、操作繁琐、操作人员的体力工作量大,且易污染等问题。公司自主研发的高纯度胶原制备技术采用自主设计的装置和工艺参数,极大地缩短了胶原制备过程或者盐析、纯化时间,提高生产效率。

主要技术特征如下:

①采用自主设计的胶原精制装置,用于分级精制纯化,极大缩短精制时间,总耗时从48h下降至2.5h。

②采用自主设计的多路循环蛋白纯化装置对传统的透析纯化进行优化,提高纯化效率,使纯化周期从技术改进前的10-15天缩短至4-5天。

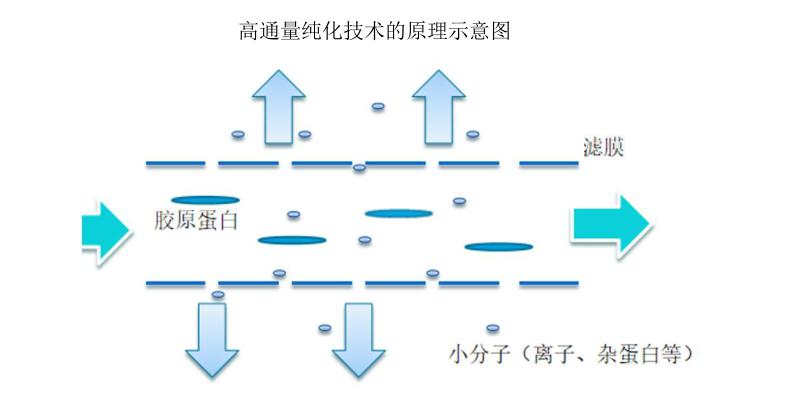

③采用自主设计的高通量纯化系统代替传统透析纯化方式,进一步缩短纯化周期从技术改进前的4-5天缩短至8h。

附图(招股书有)

高通量纯化系统可通过分离滤膜和切向流的作用,使得混合在原料中的各类可溶性杂质,如离子、试剂、杂蛋白等,被有效清除至滤膜外侧,而胶原分子则被截留。相比传统透析纯化技术,采用高通量纯化技术制备的原料,在促进成纤维细胞增殖方面的能力有一定程度的提升,采用高通量纯化技术制备的原料的C端和N端端肽含量未发生明显变化,表明高通量纯化技术可有效保证混合体系中游离端肽的去除。相比传统透析纯化技术,采用高通量纯化技术制备的原料,制备过程中采用试剂的残留量明显下降,表明高通量纯化技术对试剂等小分子杂质的去除效果更好,可进一步提升原料的质量水平。综上所述,采用高纯度胶原制备技术制备的胶原纯度高(纯度>99%,杂蛋白含量不高0.1%),同时根据YY/T1453、YY/T0954、YY/T0606.25、ASTMF2212等国内、国际标准对胶原纯度和各类杂质进行表征,结果表明发行人胶原的纯度处于国际先进水平。

3)动物来源材料免疫原性清除技术

动物来源材料提取的生物材料具有一定的免疫原性,这些物质或片段若进入机体,易激发机体的免疫反应,带来过敏、接触部位炎症、发热等不良反应,因此有必要通过特定技术,在加工过程中将动物来源材料中具有免疫原性的物质或片段清除。胶原的主要免疫原性位点是在胶原两端的非螺旋氨基酸区域,又叫端肽。为降低胶原的免疫原性,在提取胶原时使用复合体系选择性地切除端肽。为降低胶原的免疫原性,公司自主研发的动物源材料免疫原性清除技术在提取胶原时使用蛋白酶选择性地切除端肽。同时,开发出定性、半定量胶原端肽含量的检测方法,保证胶原原料的安全性。主要技术特征如下:通过精细化的工艺参数,选择性切割并去除端肽,有效清除动物组织中潜在的免疫原性组分。采用此技术制备的胶原蛋白根据国家标准与行业标准开展生物相容性试验,包括细胞毒性、迟发型超敏反应、皮肤刺激、急性全身毒性、亚慢性全身毒性、遗传毒性、血液相容性,结果均显示出良好的生物相容性。免疫毒理学研究结果表明,通过该技术生产的胶原,其免疫原性和过敏风险极低。

4)原料前处理工序精准加工技术

公司提取胶原原料为牛跟腱,在提取反应前,需要对原料进行清洗、粉碎等前处理。本技术采用自动清洗设备、低温粉碎技术,有效缩短前处理工序的时间,减少试剂残留,有效清除微生物,同时避免多次除杂工序造成的原料损失,有效解决了传统的原料前处理工艺步骤繁琐、人力成本高、试剂残留等行业技术痛点。

其主要技术特征如下:

①采用自主开发的流程、工艺与配方参数,对原材料牛跟腱进行前处理,有效清除原料的杂质并对原料进行颗粒均匀的粉碎。

②采用自主改造的清洗混合装置进行原料清洗,结合盐溶液、纯化和程序化清洗参数,高效去除原料牛跟腱中的微生物及其残骸等各类杂质,有效控制细菌内毒素。

③采用低温粉碎技术对原料进行制粒。粉碎后原料成颗粒状,质地均一,有利于胶原提取,提高生产效率和成品质量稳定性。

5)高效病毒灭活技术

公司从动物组织中提取胶原,属于动物源性材料。根据相关法规要求,为了提高动物源性材料医疗器械的安全性,生产过程中需有特定的病毒灭活和去除工艺,以保证原材料中可能存在的病毒、病原体被有效灭活或去除,保证产品的安全性。目前业内多采用物理方法(高温、射线、过滤)和化学方法(强酸、强碱、强氧化剂)对材料中潜在的病毒和病原体进行灭活或去除处理。

公司采用自主研发的具有创造性、适用于跟腱等材料的复合消毒灭活方法,通过对原料进行三个步骤的处理,有效地杀灭原料中的可能存在的各类病毒,有效解决了病毒灭活效率低、步骤单一风险高、灭活工艺对胶原天然结构影响大等行业技术痛点。

通过第三方病毒灭活工艺验证实验,该技术每一步灭活工艺的病毒降低系数均达到4logs以上;三个工艺叠加病毒降低系数总和大于14 logs,远高于国家药监局发布的《动物源性医疗器械注册技术审查指导原则(2017年修订版)》“医疗器械的生产过程中去除/灭活病毒的总降低系数宜达到6 logs以上(即病毒数量下降到进行去除/灭活前数量的百万分之一以下),并且原则上需至少有一个病毒去除/灭活步骤的降低系数达到4logs以上”的要求。 同时,对提取的胶原进行检测,结果显示该技术不会使胶原的活性下降,甚至丢失,保证制得的胶原具有良好的生物活性。

6)产品最终灭菌技术

根据《医疗器械分类目录》,一般情况下,用于创面修复、体内植入的医疗器械在使用时需要达到无菌级别,以保证患者接受治疗后的安全与身体健康。对于胶原蛋白海绵、复合胶原人工骨等固体类胶原产品,一般采取辐照灭菌或环氧乙烷灭菌的方式作为最终灭菌的方式,但现有方法会使胶原肽链产生一定程度的交联或断裂,不能直接用于液体胶原产品的灭菌。对用于细胞培养、注射的液体胶原制剂,多用过滤除菌的方式,但该除菌方法得率低、产能低、成本高,无法实现大批量生产。

针对行业内这种情况,公司成功开发出适用于液体胶原类制品大批量生产的最终灭菌技术,并按照GB18280 / ISO11137的要求通过验证后使用。该技术有效解决了灭菌方式对胶原结构有较大影响、灭菌方法得率低、产能低等行业技术痛点。为国内首个可应用于液体胶原制品且可保持胶原生物活性的最终灭菌技术。

其技术特征如下:

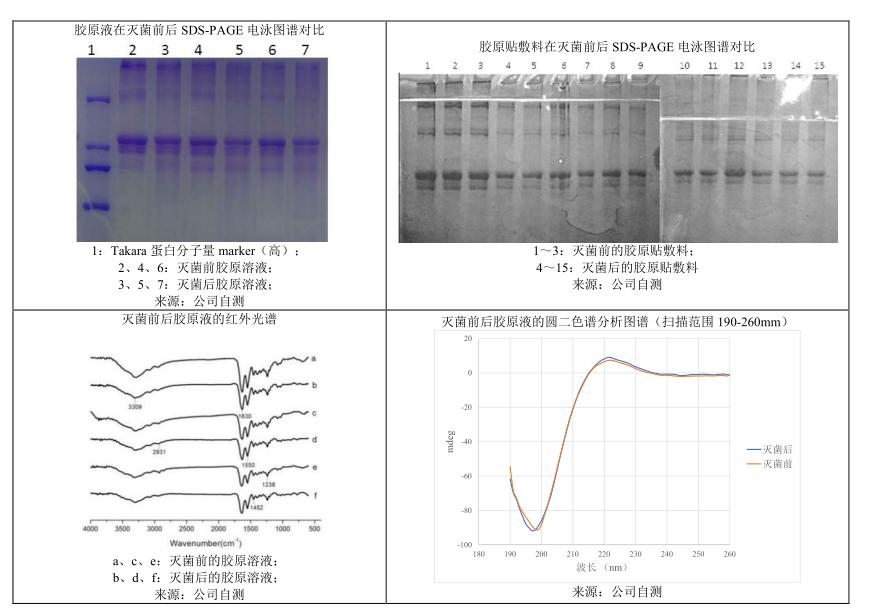

①采用多条件多工序组合优化方式对胶原溶液或胶原贴敷料进行灭菌,可使产品达到无菌(无菌保证水平SAL=10-6)的同时,有效保持胶原的天然构象和生物活性,避免了胶原在灭菌的过程中变性失活或者发生交联反应造成的活性下降甚至失活。

②此技术生产的胶原贴敷料产品质量稳定,成本可控,便于批量生产。经电泳图谱法分析,灭菌前后胶原溶液和胶原贴敷料电泳图谱未发生显著变化,实验表明灭菌技术对胶原的一级结构不造成影响。经红外光谱分析,灭菌前后胶原溶液的红外光谱与灭菌前一致,表明灭菌后的胶原溶液中未出现新的化学键,也没有原特征峰的消失,可推测灭菌后胶原的二级结构未发生显著改变。经圆二色谱分析图谱分析,灭菌前和灭菌后的胶原溶液均在220nm处有一强的正吸收峰,206nm左右有一强负吸收峰,这是胶原三螺旋结构的特征吸收性质。两组样品的曲线几近完全重合,说明灭菌技术可有效保持胶原的天然结构,胶原未因为灭菌而发生变性。

灭菌前和灭菌后胶原对比结果